ミニ四駆を始めれば耳にする、MSフレキ。

多くの方の動画や記事で紹介されているからこそ、自分も作ってみたいと考えます。

しかし加工が複雑なのもあり、むずかしい印象を持ってしまいます。

✅この記事の内容

- 重要なのは前後ユニットを水平にカットしていくこと

- 前後ユニットがスムーズに動くように調整

- バネが入る穴の大きさを貫通させないように拡張していく

この記事では、MSフレキの前後ユニットの作り方を紹介。

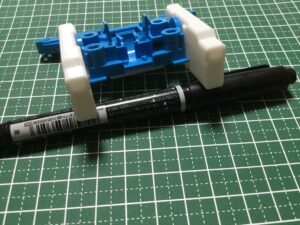

僕の場合は、再現性のある加工を考えてMSフレキ用の治具を使いながら作成しています。

しかし加工する部分は同じなので、手作業での加工も可能になっています。

MSフレキの前後ユニットは、実際に稼働して衝撃を受け流す部分です。

加工すべきポイントは少ないですが、加工の精度が必要なので1番時間がかかる部分になっています。

- 前後ユニットのカット

- 可動範囲の微調整

- バネ用の穴の拡張

これらの作業は、治具などを使わなくても加工することが可能。

しかし治具を使う大きなメリットは、加工の手軽さと再現性の高さです。

特に前後ユニットのカットやヤスリがけは、制度がとても重要になってきます。

僕の場合、以前は治具無しで作っていたのいたのもあり、加工が大変だった印象しかありません。

治具を使う場合と手作業でやる場合とでは、精度も時間も大きく変わってきます。

商品リンク:SIG.WORKS MSユニットスライサー

重要なのは前後ユニットを水平にカットしていくこと

前後ユニットが稼働する範囲の高さを決める

MSフレキを作る時に、前後ユニットの加工が1番細かな加工となってきます。

まずはカットする部分にマーカーで目印を。

目安としては、センターシャーシ側の穴の部分の高さが半分くらいになる位置。

以前手作業でMSフレキを作った時、1番大変だった印象があるのがこの部分。

この加工次第で、MSフレキの沈み具合や可動域が決まってきます。

カット位置はもちろん、カット後に左右の高さが水平になるように加工する必要もあります。

ユニットのセンターシャーシ側を左右水平にカット

マーカーで目印を付けた部分を、「薄刃クラフトのこ」を使ってカットしていきます。

僕の場合、前後ユニットの加工が大事で大変だったからこそ、SIG.WORKSのMSユニットスライサーを使うことを考えました。

治具を使う大きなメリットは、かんたんで再現性があること。

いつ作っても、ほぼ同じ位置で同じようにカットすることができます。

治具を使っても、カットの深さなどはやりながら目で確認する必要があります。

しかしそれも、すべて手でやるよりも精度は間違いありません。

カット後ヤスリで整える必要はありますが、手作業より水平さはほぼ保たれています。

手作業での加工もできますが、治具を使ったことで作業効率の面では大きく変わりました。

商品リンク:タミヤ クラフトツールシリーズ No.24 薄刃クラフトのこ 74024

前後ユニットがスムーズに動くように調整

ユニットが動くようにツバをニッパーなどでカット

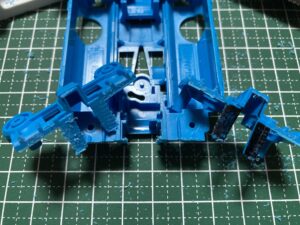

次に前後ユニットのつばの部分をカットしていきます。

ここをカットすることで、前後ユニットがセンターシャーシよりも沈み込むようになります。

ここは切れ味のいいニッパーであれば、かんたんにカットすることが可能。

カット後、デザインナイフなどで整えるとバリも出ません。

商品リンク:タミヤ クラフトツール 薄刃ニッパー (ゲートカット用) 74035

ユニットカバーを合わせ、センターシャーシとの動きを確認

センターシャーシの工程でカットしたカバーを、合わせながらさらに微調整していきます。

切り離した前後ユニットに取り付けるカバーの、不要な部分をカット。

ここでもカットする部分に、マーカーで印を付けています。

目安としては、下に飛び出している切れ端部分。

カバーの凹凸部分も、デザインナイフなどで削り整えています。

このカバーを組み合わせてシャーシを動かした時に、スムーズに動くかが重要な部分。

ここの調整次第で、MSフレキの動きは変わってきます。

もし引っかかったり、硬いようであれば、接触面を整える加工が必要となってきます。

バネが入る穴の大きさを貫通させないように拡張していく

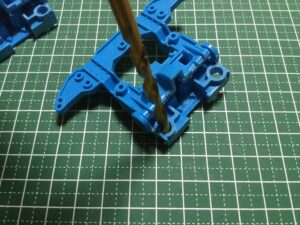

まずは5mm径のドリルで穴を拡張していく

センターシャーシに取り付けるバネが入る穴を、大きさに合わせて拡張していきます。

まずは5mm径のドリルで、前後ユニットの穴を拡張。

最初に5mm径で拡張することで、次の6mm径のドリルでの加工がやりやすくなってきます。

穴の拡張の方法としては、ダイヤモンドビットで削る方法や、ドリルにマルチテープで目印を付けながらの拡張などいろいろ。

使用するドリルは、100均などで売っているドリルでも可能です。

しかし切れ味の良いドリルやダイヤモンドビットの方が、バリも少なくキレイな削り面になってきます。

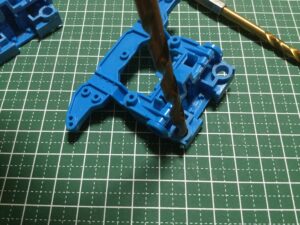

6mm径のドリルは貫通させずに拡張する

今度は5mm径で拡張した穴を、さらに6mm径のドリルなどで拡張していきます。

バネが入る大きさに拡張するのは、6mm径。

なので、6mm径のドリルで穴をすべて貫通させないようにすることが重要になってきます。

貫通させてしまうと、バネがシャーシから落ちてしまう大きさに。

シャーシを1mm程度残して拡張することで、バネがしっかり沈み、落ちない調整となってきます。

MSフレキは前後ユニットの加工の精度が重要

MSフレキの前後ユニット作りで重要になってくるのは、沈み込む部分の加工です。

前後ユニットの高さの加工と、バネの入る穴の拡張でMSフレキの動きは変わってくるからこそ。

この重要な作業を、手作業でやるか治具を使うかで、作業効率と精度が大きく変わってきます。

僕は以前のMSフレキづくりでこの大変さを経験しているからこそ、治具というアイテムの便利さを痛感しています。

MSフレキ作りで治具を使おうという判断は、この前後ユニットの加工のためがほとんどです。

MSフレキの作り方自体は、人それぞれ変わってくる部分はあります。

しかし前後ユニットの加工の精度が、MSフレキの動きに関係してくることは間違いありません。

使用した工具

コメント