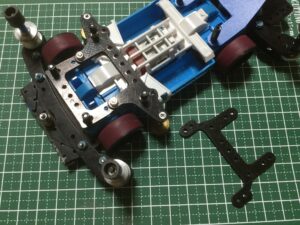

MSシャーシを加工することで、シャーシとしての制振性が上がる「MSフレキ」。

そんなMSフレキの加工も、手順を踏んで加工していけばかんたん。

加工用の治具がなくても、MSフレキを作ることは可能になってきます。

✅この記事の内容

- MSフレキに必要な加工

- MSフレキへの組み立て

- MSフレキにおすすめの提灯

この記事では、MSフレキの作り方について。

初めてでも参考にしやすいように、治具を使わない作り方を。

また記事の中では、MSフレキにおすすめの提灯についても合わせて紹介しています。

今ではミニ四駆の中でも当たり前の改造になってきているのが、MSフレキ。

そんなタミヤ公式のガイドブックの中でも紹介されているMSフレキも、加工の手順を覚えれば治具がなくても作ることができます。

- STEP1センターシャーシの加工

- STEP2前後ユニットの加工

- STEP3お辞儀防止ステーの作成

- STEP4フレキ用バネの準備

- STEP5仮組みでフレキの動きを確認・調整

- STEP6MSフレキの組み立て

MSフレキ作りで重要になってくるのは、加工が終わった後の動きの確認です。

小さな加工精度の違いによっても動きが変わってくるので、細かな微調整は欠かせません。

記事の中では、スムーズな動きにするために確認するべき場所についても解説しています。

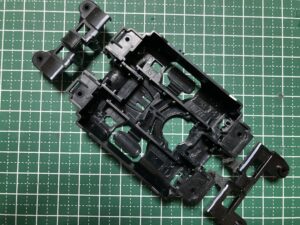

センターシャーシの加工

ギヤカバー部分をカット

まずは、センターシャーシの前後のギヤカバー部分を切り離していきます。

前後のカットのラインや角度は、作り方によってそれぞれ変わってきます。

最近のMSフレキの治具の中には、斜めにカットするものも。

カットの仕方によって、同じMSフレキでもトルク面などで違いが出てきます。

今回紹介するカットラインは、ギヤカバーに対してまっすぐにカットする方法。

失敗を防ぐためには、カットラインをマスキングなどで目印にしてからカットしていくのがおすすめです。

ギヤカバーの下もカット

ギヤカバーの切り離し後は、カットした部分の不要な箇所も切り落としておきます。

切り落とすのは、センターシャーシとギヤカバーが一体となっていた部分。

センターシャーシが沈み込んだ時に干渉してきてしまうので、カットしておく必要が。

加工の方法としては、ニッパーなどで切り落とすだけ。

パーツの厚みもないので、ニッパーでかんたんに切り落とすことができます。

カット後は、カットした断面をヤスリでしっかり整えておきます。

ギヤカバーの凸部分をカット

カットした前後ユニットのギヤカバー部分も加工していきます。

ギヤカバー部分には、凸状の立体構造があります。

しかしMSフレキの場合、ここが残っているとセンターシャーシのギヤカバーと干渉して動きに影響が出てしまいます。

なのでギヤカバーの凸部分を、デザインナイフなどで削り落としていきます。

加工としては、デザインナイフを当てながら出っ張っている部分を削るだけ。

少しでも凹凸が残っているとフレキの動きに影響してくるので、加工後はヤスリでしっかり断面を整えることが大切です。

ストローク部分をカット

カット後のセンターシャーシは、MSフレキとして稼働する範囲をカットしていきます。

加工するのは、切り離した前後ユニットと一体だった部分。

ここも残してしまうと、フレキとしては動かないために必要な加工になります。

切り落とす範囲としては、MSフレキとして稼働させたい範囲。

まずはだいたい半分の長さ、5mmくらいを目安に切り落とすのがおすすめです。

この時、ニッパーでもかんたんに加工は可能です。

しかし無理に力を入れすぎてしまうと、クラック(ひび割れ)が入る可能性も。

なので最初に切れ込みを入れて、カットの際の力が逃げる部分を作ってあげれば失敗も少なくなります。

カット後はヤスリがけだけでなく、左右の加工範囲が同じになっているかの確認も必要になってきます。

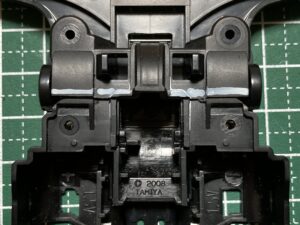

前後ユニットの加工

シャーシ底面に平行にカット

MSシャーシの前後ユニットも、MSフレキとして沈むための加工が必要になってきます。

前後ユニットは加工がしやすい部分ではありませんが、MSフレキとしては重要な加工。

MSフレキとして沈み込むために、シャーシ底面に対して平行にカットしていく必要があります。

加工するのは狭い部分なので、クラフトのこなどの刃が当たらないように注意が必要。

クラフトのこでカット後、軸穴周りをヤスリなどで調整する方が切り過ぎてしまう失敗も少なくなります。

カット完了後は、断面をカットラインに合うように水平に整えておくことが必要です。

シャーシの抑えを切り落とす

次に前後ユニットの、ユニットから出ている出っ張り部分をカットしておきます。

本来であれば、センターシャーシを取り付けた時の抑えの部分。

MSフレキの場合は、稼働の妨げになるので切り落としておきます。

加工自体は、ニッパーなどでかんたんに可能。

ただし力を入れ過ぎるとヒビ割れしてしまうので、負荷をかけ過ぎないように注意が必要になります。

例によって、カット後は断面のヤスリがけを忘れずに行っておきます。

T字の凸部分も削り落とす

前後ユニットにある、T字の凸部分も削り落としていきます。

MSシャーシの前後ユニットには、T字の凸部分があります。

干渉するとギヤがロックしてしまう可能性もあるので、MSフレキとしてはデメリットになってきます。

なのでこのT字部分を、デザインナイフなどで削り落としておきます。

さらにT字のとなり部分も薄く加工することで、ギヤとの干渉を防ぐことができます。

薄くしすぎて貫通しても問題はありませんが、グリスなどの飛び散りを防ぐためにテープなどで隠しておくことは大切になってきます。

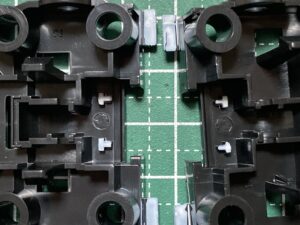

穴の大きさをドリルで拡張

前後ユニットのセンターシャーシ取り付け部分を、ドリルで拡張させていきます。

MSフレキの場合、この穴にセンターシャーシの軸とバネが入ることになります。

そのままの穴の大きさではセンターシャーシを取り付けた時にしっかりと固定され、バネが入る余裕がありません。

MSフレキとして稼働させるためには、穴の大きさに多少の余裕が必要。

ただし掘り込みすぎてしまうと貫通してしまい、貫通させてしまうとバネがシャーシから落ちてしまう大きさになるので注意が必要です。

貫通を防ぐためにも、マスキングテープなどでドリルに目印をつけて加工すると失敗も少なくなります。

バンパーカットをする場合

シャーシのバンパーカットをする場合、MSフレキの加工と合わせてカットしておくのがおすすめです。

今のミニ四駆では、バンパーカットも当たり前の改造になっています。

FRPやカーボンプレートの、リジットバンパーを取り付ける場合はもちろん。

ピボット付きのATバンパーやアンカーなどの取り付けには、バンパーカットが必須になってきます。

カットラインは取り付けるバンパーの形状などによっても変わってくる部分なので、バンパーに合わせてカットすることでガタ付きも少なくすることが可能です。

失敗をしないポイントとしては、カットラインより余裕を持ってカットするのがおすすめです。

最後にヤスリで調整する方が、切り過ぎによる失敗も少なくなります。

バンパーカットについては、こちらの記事で紹介しています。

お辞儀防止ステーの作成

MSフレキの取り付けには、お辞儀防止用のステーが必要になってきます。

「お辞儀防止ステー」とは、その名の通りシャーシのお辞儀の支えとなるステーのこと。

そんな前後ユニットを支えるために、お辞儀防止用のステーが必要に。

作り方としては、FRPやカーボンのプレートを加工するだけ。

ギヤ部分の干渉もあるため、干渉しないような形に加工する必要があります。

一般的に使われているのは、スーパーXシャーシやARシャーシのリヤステー。

もちろんステーの形は、カーボンプレートでの作成も可能です。

干渉する部分の加工が必要になりますが、安定したお辞儀防止ステーとして取り付けることができます。

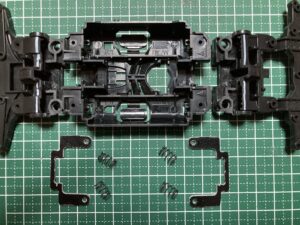

MSフレキ用のバネの準備

MSフレキに使われるバネは、大きく3種類あります。

- 樽バネ

- GUPのバネ(軸加工)

- 拡張させたGUPのバネ

樽バネの場合

「樽バネ」を使えば、軸やバネの加工などをしなくても取り付けが可能です。

「樽バネ」というのは、ダンガンレーサー用として使われていた樽状の形になったバネ。

普通のGUPとしては売られていませんが、タミヤの公式大会などの物販などで購入することができます。

センターシャーシの軸を加工せずに、そのまま樽バネを取り付けてMSフレキを組むことができます。

通常のバネに比べて余裕があるので、比較的かんたんにMSフレキを組み立てることができます。

樽バネを使ったMSフレキは、こちらの記事で紹介しています。

軸を加工する場合

GUPなどの通常のバネを使う場合、センターシャーシの軸を加工する必要があります。

普通のバネの場合、センターシャーシの軸に対して大きさがキツめになっています。

なので普通のバネを使用する際、軸を細く加工する必要があります。

センターシャーシの軸を加工する場合は、シャフト残し加工用治具が必要になってきます。

軸を削って細くするので、加工後はバネがスムーズに入るようになります。

普通のバネをMSフレキ用として使う場合だけは、軸加工用の治具は必要になってきます。

バネを加工する場合

軸加工をせずにGUPなどのバネを使う場合、バネ自体を加工する方法もあります。

治具を使う場合とは逆で、バネ自体を加工して取り付ける方法。

特別な治具なども必要ないので、初心者にも参考にしやすい方法になってきます。

そこから1日程度放置することで、バネの径を少し大きく広げることができます。

径が大きくなったバネであれば、樽バネと同じようにそのままセンターシャーシに取り付けることが可能です。

MSフレキへの組み立て

仮組みをして動きを確認

各パーツの加工が終わったら、MSフレキを仮組みして可動のスムーズさを確認していきます。

- STEP1センターシャーシの軸にグリスを塗る

- STEP2軸にバネを通す

- STEP3前後ユニットを取り付ける

- STEP4ビスとお辞儀防止ステーを通す

- STEP5ロックナットなどで固定していく

MSフレキでは、稼働のスムーズさが重要になってきます。

MSフレキの1番のメリットは、シャーシ全体での制振性。

そんな制振性を生むためにはフレキとしてのスムーズな稼働が大切で、少しでも引っかかりがあるとフレキとしての抵抗にもなってきます。

なのでシャーシの加工が終わった段階で、1度MSフレキとして仮組み。

スムーズに稼働するかどうかを確認しておく必要があります。

引っかかる場合の調整は?

MSフレキを仮組み状態で動かした時にスムーズではない場合、1ヶ所ずつ確認して調整していきます。

MSフレキがスムーズに動かない大きな原因は、シャーシ同士が当たって干渉してしまっているため。

それでもダメな場合、まだ加工していない部分を調整していくことになります。

MSフレキとして調整が必要な部分は、いくつかに限られてきます。

- センターシャーシの加工部分

- 前後ユニットのギヤカバー部分

- 前後ユニットのシャーシと当たる部分

この時の調整で重要なことは、一気に削りすぎないこと。

加工しすぎてしまうとガタが出てきてしまうため、少しずつ確認しながらの調整が必須になります。

センターシャーシの軸部分に「減衰ゴム」を取り付けることで、フレキとしての動きを調整することもできます。

減衰ゴムの作り方については、こちらの記事で紹介しています。

MSフレキにおすすめの提灯

連動型フロント提灯

MSフレキ用の提灯としてもっとも使われているのが、フロントバンパー連動型のフロント提灯になります。

「フロント提灯」といっても、作り方や取り付け方によって動き方が変わってきます。

その中でも多く使われているのが、提灯が持ち上がった時にフロントバンパーも連動してスラストが入る「連動型のフロント提灯」です。

連動型フロント提灯のメリットは、提灯の動きに合わせてフロントローラーのスラストが入る部分になります。

コーナリングやLCなどのローラースラストが必要な時にだけ、提灯の動きによってフロントローラーのスラストをキツくすることができます。

ただし、フロントバンパーと提灯が連動することによるデメリットも出てきます。

提灯の動きに合わせてバンパーが動くため、小刻みな提灯の跳ね上がりなどではマシンの走りが安定しない場合も。

それでもフロントバンパーと一体にすることで可動域も確保できるので、初心者でも使いやすい作りになっています。

フロント提灯やATバンパーの作り方については、こちらの記事で紹介しています。

別体型フロント提灯

フロントバンパーと一体になっておらず、提灯だけ単体で動くのが別体型のフロント提灯になります。

連動型がバンパーと一体なのに対し、別体型はバンパーとは別で動きます。

なので取り付け位置もバンパーではなく、MSシャーシに直接取り付ける形に。

取り付け位置としては、フロントバンパーなどを取り付けている部分に直接の取り付け。

さらに提灯の小刻みな動きが、フロントバンパーのスラストなどに影響することも無し。

ただし、提灯を取り付ける位置がシャーシの中央寄りにはなってしまいます。

これによって連動型に比べて可動域も限られてくるので、フロント提灯としての制振性にも差が出てきます。

作り方としては連動型とほとんど変わらないので、セッティングの選択肢として準備しておくことができます。

MSフレキの作り方 まとめ

タミヤ公式のガイドブックの中でも紹介されているMSフレキは、加工の手順を覚えれば治具がなくても作ることができます。

- STEP1センターシャーシの加工

- STEP2前後ユニットの加工

- STEP3お辞儀防止ステーの作成

- STEP4フレキ用バネの準備

- STEP5仮組みでフレキの動きを確認・調整

- STEP6MSフレキの組み立て

MSフレキ作りで重要になってくるのは、加工が終わった後の動きの確認。

MSシャーシをフレキとして使う場合稼働のスムーズさが重要なので、細かな微調整は欠かせません。

加工におすすめの工具やタミヤの公式ガイドブックについては、こちらの記事で紹介しています。

コメント