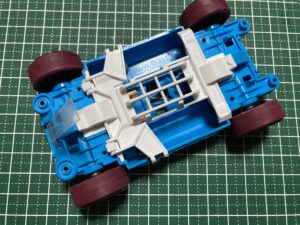

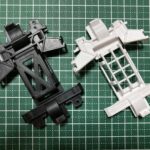

MSフレキを使うメリットのひとつにもなってくるのが、シャーシの沈み込みによる安定性になります。

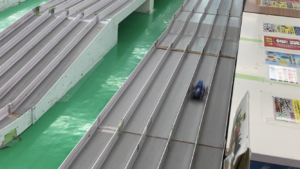

マシンの着地時などに減衰がかかることで、跳ね上がりを抑えることが可能に。

そんなシャーシの減衰も調整の仕方で効果が大きく変化し、グリスの種類や減衰ゴムなどを使い分けての調整が必要になってきます。

✅この記事の内容

- MSフレキの減衰とは

- MSフレキの減衰調整方法

- 減衰ゴムの作り方

この記事では、MSフレキの減衰について。

グリスの種類による減衰の調整方法。

また、減衰ゴムの作り方も合わせて紹介します。

MSフレキでは、シャーシが沈み込んだ際の減衰具合が安定性にも関係してきます。

MSフレキとしては、マシンが着地した時にすぐにシャーシが沈み込みゆっくり戻るのが理想の形。

そのためには、グリスの種類の使い分けや減衰ゴムの活用が重要になってきます。

一般的に減衰のために使われているグリスも、種類によって粘度が変わってきます。

なので沈み込んだ際も、粘度が低いグリスによって早く元の位置に戻ることができます。

またフレキの軸部分に減衰ゴムを使うことでも、減衰具合を調整することが可能。

減衰ゴム自体は、身近なパーツで作ることもできます。

減衰ゴムはOリングをヤスリで削るだけで作ることができるので、グリスと合わせて使い分けるのがおすすめになってきます。

MSフレキの減衰

減衰によって衝撃を吸収

着地の衝撃などによってシャーシが沈み込むMSフレキの場合、シャーシの減衰が大切になってきます。

ミニ四駆での「減衰」とは、外部からの衝撃をいなすために使われる動き。

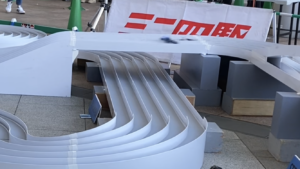

そんな減衰が必要になってくるのは、主に「スライドダンパー」や「MSフレキ」になってきます。

MSフレキで減衰が重要視されるのは、マシンが着地した時の衝撃を吸収させるためです。

ジャンプ後の着地などで分割したシャーシが沈み込んで、元に戻ろうとすることでマシンの安定性にもつながってきます。

MSフレキの動きとしては、そんな減衰の強さを調整することが必要。

グリスや減衰ゴムを使い分けることで、マシンやコースに合った調整が可能になってきます。

スライドダンパーの減衰については、こちらの記事で紹介しています。

理想は「早く沈んでゆっくり戻る」

MSフレキの減衰としては、早く沈んでゆっくり戻るのが理想になってきます。

MSフレキを減衰させるためには、硬いグリスや量を入れれば良いわけではありません。

硬いグリスや量を入れることで、逆にマシンは跳ねやすくなる場合も。

MSフレキも、グリスの種類や量によって沈み込んだ時の動きの早さが変わってきます。

人間もジャンプ後の着地では、一気に膝を曲げてゆっくり膝を伸ばす方が着地が安定してきます。

なのでMSフレキの場合も、減衰具合の調整によって着地をした時に衝撃を吸収して跳ね返りづらいのかが変わってきます。

MSフレキの減衰の理想としては、人間と同じように早く沈んでゆっくり戻ることになってきます。

MSフレキの減衰を調整する方法

グリスの種類による使い分け

MSフレキの減衰調整としては、グリスの硬さを使い分けることで減衰の程度を調整することができます。

ミニ四駆用のグリスも、粘度(硬さ)によって種類が分かれてきます。

それぞれのグリスの粘度によって、実際に使った際は各パーツの動き方が変わってきます。

逆に粘度が高いグリスは硬めなので、動く際も抵抗によってゆっくり動くことになります。

このグリスの粘度による動きの違いが、MSフレキが動く際の力の強さの違いにも。

他にもタミヤ製のグリスとしてはラジコン用のグリスが使われていたり、それぞれのグリスを混ぜて使い分ける場合もあります。

商品リンク:タミヤ フリクションダンパーグリス (ソフト)

商品リンク:タミヤ フリクションダンパーグリス (ミディアム)

商品リンク:タミヤ フリクションダンパーグリス (ハード)

おすすめのグリスについては、こちらの記事で紹介しています。

減衰ゴムによる調整

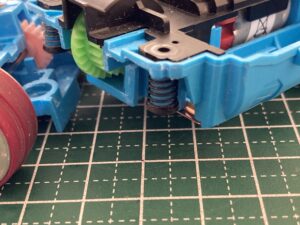

MSフレキの減衰の調整方法としては、減衰ゴムを入れることで戻りをゆっくりにすることもできます。

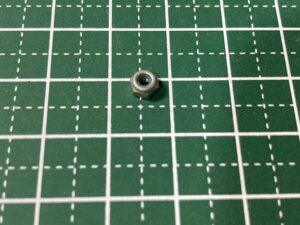

「減衰ゴム」とは、フレキの軸に挟むことで抵抗となるゴムのこと。

この減衰ゴムをグリスと合わせて使うことで、減衰の度合いの調整が可能に。

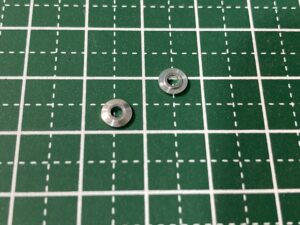

代表的な減衰ゴムとしては、フレキの軸に合わせて加工したOリングが使われることが多いです。

減衰ゴム+少量のグリスでも減衰をかけられるので、グリスの量を調整することで減衰具合を変えることができます。

MSフレキ用減衰ゴムの作り方

用意するもの

減衰ゴム作成用の治具は、身近なパーツ類を使うことでかんたんに作ることができます。

使用パーツ

| キャップスクリュー | 12mmスペーサー | ベアリング用ローラー | 減衰ゴム加工用Oリング | ロックナット | マルチテープ | 電動リューター | 加工用ヤスリ |

|

|

|

|

|

|

|

|

細かなパーツが多いですが、ほとんどがいろいろなGUPに付属しているパーツを使うことができます。

なのでOリングは2つ使うことで計4つ、MSフレキ1台分の減衰ゴムを作ることができます。

加工はOリングを削っていく加工になるので、リューターやヤスリも必要になってきます。

おすすめのリューターやヤスリについては、こちらの記事で紹介しています。

減衰ゴムの加工手順

減衰ゴムの作り方としては、治具にはめたOリングをヤスリで削っていくことになります。

- STEP1キャップスクリューにベアリング用スペーサーを通す

- STEP2マルチテープを一巻きして、12mmスペーサー

- STEP3Oリングを2つ取り付け、ベアリング用スペーサーとロックナット

- STEP4ヤスリでベアリング用スペーサーを目安に削っていく

- STEP5削ったら半分にカット

減衰ゴムの一般的な大きさの目安は、5.1mm~5.3mm程度になります。

なのでベアリング用スペーサーが目安となり、それより少し大きめを目安に削っていくことで効率よく加工することができます。

またキャップスクリューにマルチテープを巻くのは、スペーサーを固定するため。

そのままでは動いてしまうスペーサーも、マルチテープの上から取り付けることで固定することができます。

ベアリング用スペーサーの大きさを目安に削っていき、デジタルノギスなどで測りながら最終的に5.1~5.3mm程度に仕上げていくのがポイントになります。

MSフレキの減衰 まとめ

MSフレキでは、シャーシが沈み込んだ際の減衰具合が安定性にも関係します。

なのでMSフレキとしては、マシンが着地した時にすぐにシャーシが沈み込みゆっくり戻るのが理想。

そのためには、グリスの種類の使い分けや減衰ゴムの活用が重要です。

一般的に減衰のために使われているグリスも、種類によって粘度が変化。

なので沈み込んだ際も、粘度が低いグリスによって早く元の位置に戻ることができます。

またフレキの軸部分に減衰ゴムを使うことでも、減衰具合を調整することが可能。

減衰ゴムはOリングをヤスリで削るだけで作ることができるので、グリスと合わせて使い分けるのがおすすめです。

コメント