今のミニ四駆の改造に欠かせないのが、タイヤを薄く加工する「ペラタイヤ」

タイヤの重さだけでなく、ジャンプ後の着地などでも大きな効果を発揮します。

そんなペラタイヤ加工で大切なのは準備と手順、そして根気よく加工をしていくことで精度の高い仕上がりにすることができます。

✅この記事の内容

- ペラタイヤ加工に必要なもの

- ホイールの準備

- ペラタイヤの作り方

- タイヤ表面の仕上げ

この記事では、ペラタイヤの作り方について。

加工前の準備や道具、仕上げの方法についても紹介します。

ペラタイヤ作りで大切になってくるのは、一気に作ろうとせずに地道にタイヤを削っていくことです。

- STEP1ホイールとタイヤを接着

- STEP2荒目のヤスリでタイヤの荒削り

- STEP3細目のヤスリでタイヤの仕上げ

- STEP4メラニンスポンジでタイヤ表面を整える

ペラタイヤ作りで失敗してしまう原因は、タイヤサイズと加工中の熱になります。

さらに加工中もしっかりタイヤを冷やしながら作業することで、タイヤの熱で溶けたり表面が凸凹になる失敗も防げます。

むずかしくてハードルの高いイメージのある、ペラタイヤ加工。

しっかり準備して回数を重ねていくことで、精度の高いペラタイヤを作れるようになります。

ペラタイヤ加工におすすめのタイヤについては、こちらの記事で紹介しています。

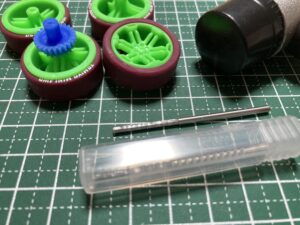

ペラタイヤ加工に必要なもの

「リューター」や「ワークマシン」

タイヤ加工のやり方としては、リューターを使う方法とワークマシンを使う方法があります。

タイヤ加工をする際は、タイヤを回転させながら加工していきます。

なのでタイヤを回転させるために、リューターやワークマシンが必要に。

| 加工方法 | リューター | ワークマシン |

|---|---|---|

|

|

|

| メリット |

|

|

| デメリット |

|

|

リューターでもワークマシンでも、タイヤ加工の手順は同じ。

しかし使用する道具によって、加工の手間や注意点は変わってきます。

さらに、ワークマシンの場合は電池交換などの手間もかかってくる点には注意。

なのでおすすめは、リューターとワークマシンの両方を使う方法。

そしてペラタイヤの仕上げは、ワークマシンを使う方が精度を出すことができます。

まずはワークマシンでペラタイヤ作りを始めて、慣れてきたらリューターでの加工も合わせてみるのがおすすめです。

タイヤ加工におすすめのリューターについては、こちらの記事で紹介しています。

デジタルノギス

加工したタイヤのサイズを測るのに、デジタルノギスが必要になります。

ペラタイヤ作りで重要なのが、加工後のタイヤサイズ。

目的とするタイヤ径に仕上げるのはもちろん、均等なサイズに仕上げるのも重要になってきます。

正確なタイヤ径に仕上げるためにも、デジタルノギスは必須。

なので正確なタイヤサイズに仕上げるためには、ホビーノギスよりもデジタルノギスは欠かせません。

マシン1台分でタイヤ4本、さらにタイヤ全体を均等に仕上げるためにはデジタルノギスは必須になってきます。

商品リンク:SCITOOLS 150mmデジタルノギス 保管ケース付

ヤスリ

ペラタイヤの加工に欠かせないのが、タイヤを削るためのヤスリになります。

ヤスリについては、目の粗いものと細かいものの2種類があると便利。

目の粗いヤスリでタイヤの荒け削りをしていき、仕上げは目の細かいヤスリを使う方が作業効率も良いです。

そんなヤスリの中でも、荒削り用としておすすめなのは「誉ヤスリ」。

目詰まりしづらいので、ストレスなくタイヤ加工をすることができます。

仕上げ用のヤスリとしては、「#1000以上のヤスリ」がおすすめ。

目が細かいヤスリを使うことによって、タイヤ表面をキレイに仕上げることが可能です。

良いヤスリほど値段はしますが、タイヤをキレイに仕上げるためには欠かせないヤスリになってきます。

商品リンク:ミネシマ(Mineshima) プラスチックヤスリ 誉

商品リンク:ダイヤモンド砥石 細目 400番 1000番

パーツクリーナー

ペラタイヤ加工をする際は、パーツクリーナーも欠かせない道具のひとつになってきます。

金属類のサビ落としなどに使われることの多い、パーツクリーナー。

ミニ四駆の場合であれば、ベアリングの脱脂などにもパーツクリーナーは欠かせません。

そんなパーツクリーナーも、ペラタイヤ加工の際はタイヤの熱冷ましや表面を整えるのに必要。

また仕上げの際は、メラニンスポンジと合わせて使うことでタイヤ表面をキレイに仕上げることが可能に。

特にペラタイヤ加工中のタイヤの熱は、タイヤ加工の失敗の原因のひとつ。

パーツクリーナーを使って熱を逃がすことで、タイヤ加工の失敗の確率を減らすことができます。

商品リンク:AZ(エーゼット) パーツクリーナー ブルー 840ml

おすすめのクリーナーについては、こちらの記事で紹介しています。

防塵ボックス

ペラタイヤ加工の際は、削りカスを散らかさないためにも防塵ボックスがあると便利です。

タイヤ加工する時、細かな削りカスが散らかります。

この削りカスが散らかるというのが、ペラタイヤ加工のハードルを上げている要因のひとつにもなっています。

そんな削りカスで汚さないためにも、「防塵ボックス」などがあると作業後の片付けも楽になってきます。

ならば防塵ボックスなどで散らかる範囲を限定することで、加工後の片付けの手間を減らすこともできます。

削りカスが散らかるので片付けがしやすいお風呂場で加工作業する人もいますが、防塵ボックスは100均で道具を買い揃えることで自作も可能なのでおすすめです。

商品リンク:イーウーサプライ株式会社 ルーター作業用防塵ボックス

自作の防塵ボックスについては、こちらの記事で紹介しています。

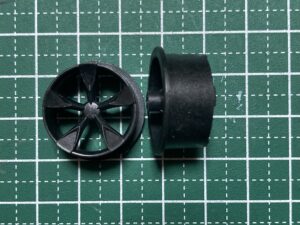

ホイール

ホイールの選別

精度の高いペラタイヤを作るためには、ホイールの選別も必要になってきます。

加工後のペラタイヤで重要になってくるのが、タイヤの精度。

タイヤ径はもちろん、タイヤのブレ具合も大切になります。

タイヤのブレについては、ホイールの精度によっても変わってくる部分。

そんな失敗を防ぐためにも、必要であればホイールを選別。

ただしホイール選別も、気になる人や余裕があればやるくらいで十分。

選別するためには多くのホイールが必要になるので、よほどブレているホイール以外はあまり気にしないのも必要です。

ホイール貫通

ペラタイヤ加工をする上では、事前にホイール貫通をしておくのがおすすめです。

ホイール貫通をしたホイールにしっかりシャフトなどを挿すことで、リューターやワークマシンの回転でのブレが少なくなります。

もしホイール貫通をしていないホイールを使った場合、シャフトが奥まで挿さっていないのでホイールがブレてしまう可能性が。

特にシャフトの挿さっていないホイールの外側ほどブレやすくなるので、不均一な加工や加工中にホイールが外れる危険性もあります。

精度の高いペラタイヤ加工をするためには、事前のホイール貫通も必要になってきます。

ホイール貫通のやり方については、こちらの記事で紹介しています。

ホイールの成形

ホイールにタイヤをはめ込む前に、ホイールの形を整えておくことも大切になります。

ほとんどのホイールの形は、よく見るとテーパー状。

ホイールのリム側に向けて、ほんの少しだけ径が大きくなっています。

なのでその状態でタイヤをはめ込んだ場合、タイヤ径にも多少の違いが出てきます。

デジタルノギスで測りながらホイールの径を均一に削ることで、タイヤをはめた時のブレも少なくなります。

ホイール成形の手順やコツを覚えることで、多少ブレているくらいのホイールであればブレを小さくすることも可能です。

ホイールの成形については、こちらの記事で紹介しています。

ペラタイヤ加工の際の注意点

ヤスリを当て続けるとタイヤが熱をもつ

ペラタイヤ加工で気をつけなければいけないのが、加工中のタイヤの熱になります。

ペラタイヤ加工では、リューターやワークマシンにタイヤを取り付けて回転させながら加工していきます。

回転しているタイヤにヤスリを当てて削っていくので、削る時の摩擦によってタイヤ表面には熱が。

このタイヤの熱が、ペラタイヤ加工失敗の原因になってくる場合もあります。

この熱を持って溶けた状態で加工を続けると、タイヤ表面が白くなったり凸凹になったりとペラタイヤ加工としては仕上がりがキレイになりません。

タイヤに熱を持たせないためには、ヤスリをずっと当て続けないことが大切。

また、こまめにパーツクリーナーを含ませたメラニンスポンジなどで熱を冷ますことも重要になってきます。

ヤスリを使ったペラタイヤ加工は、早く削りたいという気持ちを抑えて少しずつ加工していく必要があります。

こまめな計測で削り過ぎの失敗を防ぐ

ペラタイヤを目的のタイヤ径に近づけるためには、デジタルノギスによるこまめな計測が必要になってきます。

タイヤを削っていく上では、デジタルノギスで削ったタイヤの大きさを測るのは欠かせません。

しかしあまり削れないタイヤだからこそ、測らずに削り続けて気がついたら「目的のタイヤ径より小さかった」というのはペラタイヤ加工あるあるにもなります。

そんな失敗を防ぐためにも、こまめなタイヤ径の計測は必須。

正直面倒な工程にはなってきますが、削り過ぎてしまう失敗を防ぐためには欠かせない作業になります。

さらにタイヤサイズを測る際、1本のタイヤでも最低3ヶ所はデジタルノギスで計測するのがおすすめ。

1ヶ所だけの計測ではタイヤ表面がテーパー状になってしまっていた場合に気付けず、均等に仕上げることができません。

ペラタイヤの作り方

- STEP1ホイールとタイヤを接着

- STEP2荒目のヤスリでタイヤの荒削り

- STEP3細目のヤスリでタイヤの仕上げ

- STEP4メラニンスポンジでタイヤ表面を整える

ホイールとタイヤを接着

ペラタイヤ加工を始める前に、タイヤとホイールを接着させておきます。

ペラタイヤ加工では、タイヤを回転させながらヤスリなどで加工していきます。

なのでタイヤ加工をしている最中、タイヤには摩擦による熱が。

タイヤは熱を持ってくると、柔らかくなってきて多少の歪みが出てきます。

さらに歪んできたタイヤは加工中にホイールから外れてしまう危険があるため、タイヤとホイールを瞬間接着剤などで接着する必要があります。

タイヤとホイールの接着方法については、両面テープや強力な接着剤などを使います。

両面テープの場合におすすめなのは、ブレーキなどにも使える強力粘着タイプ。

瞬間接着剤の場合は、プラスチックにも使いやすい瞬間接着剤がおすすめになってきます。

接着させる際は、治具などを使って歪みが出ないように均等に取り付けていくことが必要。

瞬間接着剤の場合は、接着後にタイヤを回転させることで遠心力によって均一にのばすことが可能です。

商品リンク:日東 多用途両面接着テープ

商品リンク:ボンド ウルトラ多用途S・U プレミアムソフト クリヤー 25ml

商品リンク:中径ローハイト ホイール貫通&タイヤ挿入 SST《NO.64,65》

荒目のヤスリでタイヤの荒削り

ペラタイヤ加工は、まず荒削りで目的のタイヤ径の大きさに近づけていきます。

最初から荒目のヤスリで地道に削っていくことが、ていねいな加工作業にはなってきます。

ただ少しずつしか削れていかないため、どうしても時間がかかるという欠点も。

そんな地道な加工作業に大きな革命を起こしたのが、タイヤの荒削りのための治具。

もちろん、治具を使わなくてもタイヤの荒削りは可能。

時間はかかってしまいますが、タイヤの熱に気をつけながら削っていくことで目標とするタイヤ径に近づけることができます。

タイヤの荒削りとしては、目標とするタイヤ径の+0.5mmくらいまでを目指して削り進めていきます。

商品リンク:ペラクルカッター

ペラクルカッターについては、こちらの記事で紹介しています。

細目のヤスリでタイヤの仕上げ

粗削りで目標の+0.5mm程度までいったら、ペラタイヤ加工の仕上げに入っていきます。

仕上げの作業では、#1000以上の目の細かなヤスリを使って表面を削っていきます。

この時も削り方の注意は同じで、タイヤに熱を持たせないように冷やしながら。

ここからは、少し削るたびにデジタルノギスなどで測っていきます。

さらにタイヤ径を測る場合、1ヶ所だけではなく3ヶ所くらいで測ることでタイヤ全体での違いを抑えることができます。

目標とするタイヤ径の+0.1mmまで、ヤスリによるタイヤ加工を続けていきます。

メラニンスポンジでタイヤ表面を整える

目的のタイヤ径までいったら、最後にタイヤ表面を整えていきます。

ていねいに削っていけば、そこまでタイヤ表面が荒れていることは無いはず。

それでも最後にタイヤ表面をパーツクリーナーなどで拭いてあげることで、仕上がりの見た目も変わってきます。

やり方としては、パーツクリーナーを含ませたメラニンスポンジを使用。

これによって、細かな削りカスなども落とせてタイヤ表面をキレイに仕上げることが可能に。

仕上げが終わったタイヤ表面が、回転させながら指で触ると吸い付くような感覚になるのを目標に仕上げていきます。

ペラタイヤの作り方 まとめ

ペラタイヤ作りで大切になってくるのは、一気に作ろうとせずに地道にタイヤを削っていくことになります。

- STEP1ホイールとタイヤを接着

- STEP2荒目のヤスリでタイヤの荒削り

- STEP3細目のヤスリでタイヤの仕上げ

- STEP4メラニンスポンジでタイヤ表面を整える

ペラタイヤ作りで失敗してしまう原因は、タイヤサイズと加工中の熱。

さらに加工中もしっかりタイヤを冷やしながら作業することで、タイヤの熱で溶けたり表面が凸凹になる失敗も防ぐことができます。

むずかしくてハードルの高いイメージのあるのが、ペラタイヤの加工。

しっかり準備して回数を重ねていくことで、精度の高いペラタイヤを作れるようになっていきます。

ペラタイヤ加工におすすめのタイヤについては、こちらの記事で紹介しています。

コメント

中空ペラタイヤの作り方も教えてほしいです!

コメントありがとうございます。

中空ペラタイヤも作りやすくて良いですね。

あらためて作り方を紹介したいと思います。

600〜1000番のヤスリがいいと書いてありましたが1500、2000などでもいいでしょうか?

コメントありがとうございます。

もちろん、1000番以上のヤスリの方が表面はきれいに仕上がります。

ただタイヤ表面がツルツルすぎると、グリップや摩擦力も変わってきます。

目に見えて変化があるわけではないですが、そこらへんも考えての加工が必要ですかね。

コースによっては、表面がツルツルすぎるタイヤが使いづらい場合もありますしね。