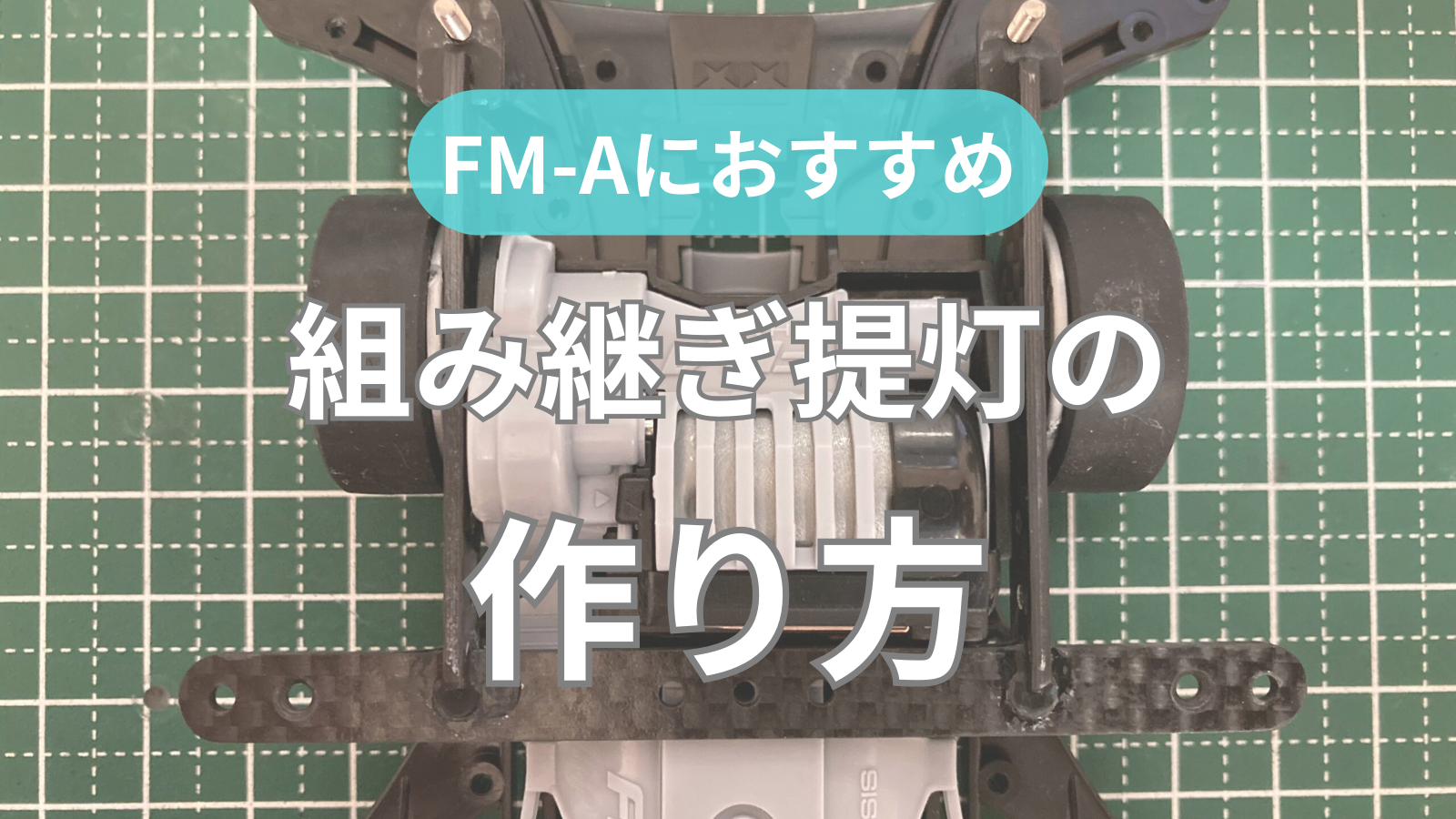

ミニ四駆の提灯の作り方には、一般的なビス留めの他に「組み継ぎ提灯」もあります。

建築などでの組み継ぎ同様、プレートに切れ込みを入れてはめ込むように固定していく作り方。

普通の提灯より加工の難易度などは上がってきますが、FM-Aシャーシなどにはフロント提灯が使いやすくなってきます。

✅この記事の内容

- 組み継ぎの提灯とは

- 組み継ぎ提灯の作り方

- シャーシへの取り付け方

この記事では、ミニ四駆の組み継ぎ提灯について。

組み継ぎ提灯のメリットと、実際の作り方について紹介します。

「組み継ぎ提灯」とは、組み継ぎ加工で作った提灯のこと。

この作りによって、提灯のアーム部分を細く作ることができます。

FM-Aシャーシなどの場合、フロント提灯を使おうとすると提灯のアームとモーターの干渉が問題に。

しかし組み継ぎで提灯を作ることで、タイヤのトレッド幅を変えなくても取り付けが可能になってきます。

組み継ぎ提灯の場合、カーボンでの加工や加工の際の難易度などは避けられません。

細かな加工や微調整が必要なので、作業の手間は覚悟しておく必要があります。

しかしビスによる固定が無い分、多少の軽量化は可能。

しっかりとした位置調整や瞬間接着剤での固定をすることで、普通の提灯とは少し違った提灯の作成が可能になってきます。

組み継ぎの提灯とは

FM-Aシャーシなどに使いやすい

組み継ぎ提灯とは、カーボンなどのプレートを組み継ぎで取り付けた提灯のことです。

組み継ぎで提灯を作ることによって、提灯のアーム部分を細く作ることが可能。

これによって、FM-Aシャーシなどでもフロント提灯が使いやすくなってきます。

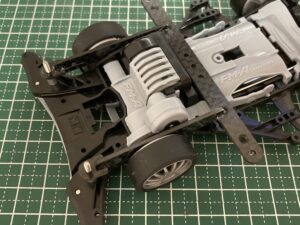

普通のフロント提灯の場合、FM-Aシャーシだとモーター部分が干渉してしまい取り付けができません。

トレッド幅の広いホイールを使うことで取り付けは可能ですが、それもそれでデメリット。

なので組み継ぎ提灯にすることで、FM-Aシャーシでも使いやすくなってきます。

しかしその分、普通の提灯よりも加工の難易度も上がってくるのも覚悟が必要です。

タイヤのトレッド幅については、こちらの記事で紹介しています。

カーボンプレートでの作成を推奨

組み継ぎ提灯の場合、カーボンプレートでの作成がおすすめになってきます。

組み継ぎ提灯は、基本的にビスによる固定は行いません。

プレートを加工して、瞬間接着剤での固定が基本になってきます。

なので普通の提灯同様、プレートの強度が重要。

瞬間接着剤による強度だけでなく、プレート自体の強度も必要になります。

組み継ぎといっても、干渉する部分は出てくるので多少の加工は必要。

加工をした分プレートの幅も狭くなってくるので、カーボンプレートでの作成が必要になってきます。

FRPプレートでも、加工しての作成は可能。

しかし加工の手間をかけて作る組み継ぎだからこそ、はじめからカーボンでの加工がおすすめになってきます。

組み継ぎ提灯の作り方

必要となるカーボンプレート

組み継ぎ提灯の作成に当たっては、マシンによって使うカーボンプレートの種類も変わってきます。

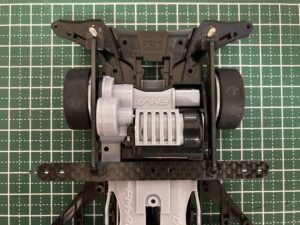

今回は、FM-Aシャーシに合わせて組み継ぎ提灯を作成。

使用したのは、「直カーボン」を3枚。

比較的手に入りやすいカーボンプレートを使うことで、加工の際の難易度も抑えることができます。

また瞬間接着剤での固定も考えた場合、プレートの表面をヤスリがけしておいた方がしっかりした固定が可能になってきます。

アーム部分とホイールの干渉を避けたい場合は、フロントカーボンやフルカウルカーボンを使っての加工もおすすめ。

曲線部分をシャーシに合わせることで、加工を少なくすることもできます。

商品リンク:タミヤ グレードアップパーツシリーズ No.495 GP.495 HG カーボンマルチ補強プレート (1.5mm) 15495

組み継ぎに重要な切れ込みの加工

組み継ぎ提灯で重要になってくるのが、組み継ぎ部分の加工になってきます。

組み継ぎ提灯は、各プレートをはめ込む形での取り付け。

なので普通の提灯のように、ビス穴を合わせてのビスによる固定ではありません。

取り付けるカーボンプレートの厚みに合わせて、プレートに切れ込みを。

カーボンプレートの厚みとしては、1.5mmか2.0mmが一般的。

なのでその大きさの切れ込みを、リューターやヤスリを使って入れていくことになります。

今回は、計3枚のカーボンプレートを加工。

フロント部分と提灯部分、さらにアーム部分を組み継ぎ用の加工をしておきます。

この時使うダイヤモンドカッターとしては、「径の小さいダイヤモンドカッター」の方が加工をしやすいです。

少し切れ込みを入れ、あとはヤスリで微調整していく方が失敗のリスクも少なくなってきます。

商品リンク:ダイヤモンドビット 10本セット

カーボンプレートの加工については、こちらの記事で紹介しています。

シャーシへの取り付け方

まずは仮固定で位置を確認

組み継ぎ提灯は、しっかり固定する前の微調整が重要になってきます。

カーボンプレートの加工が終わったら、あとは組み上げていくだけ。

まずはそれぞれのカーボンプレートを、加工した切れ込みに合わせてはめ込んでいきます。

ここで仮固定のために使う瞬間接着剤は、まだほんの少しだけ。

組み上げた後に微調整で動かせるだけの量にしておきます。

仮で組み上げた組み継ぎ提灯を、実際のシャーシに合わせて取り付け。

取り付けた位置に対して、「提灯がまっすぐになっているか」「歪みは無いか」などをしっかりと確認します。

もし歪んでいたり、シャーシに対してフィットしていない場合は、仮固定の間に微調整をしておきます。

固定の強度は瞬間接着剤がすべて

仮固定での確認が終わったら、あとはしっかりと瞬間接着剤で取り付けていきます。

シャーシでの確認と微調整が終わったら、本格的に瞬間接着剤を流して固定。

組み継ぎ提灯の場合は、固定にビスを使っていません。

なので、この瞬間接着剤での固定が強度に大きく関わってきます。

重要なのは、しっかりと瞬間接着剤を流し込むこと。

はじめにプレート表面をヤスリがけしておくことで、固定の強度も増してきます。

瞬間接着剤によって多少白くなってしまう部分はありますが、固定が完了後にヤスリがけすることで見た目を良くすることはできます。

また今回は瞬間接着剤で仮固定した後、「黒い瞬間接着剤」で本固定。

黒い瞬間接着剤はパテ状になっているので、組み継ぎのちょっとした隙間にも入り込んでくれます。

仕上がりもカーボンの色に近くなるので、組み継ぎの接着の際はおすすめです。

固定をしっかりさせるためにも、瞬間接着剤が乾くまでは触ったり使ったりしないのがおすすめです。

商品リンク:ウェーブ 黒い瞬間接着剤 (高粘度タイプ)

FRPやカーボンの接着については、こちらの記事で紹介しています。

加工の手間はあるが、FM-Aにおすすめ

組み継ぎ加工で提灯を作ることによって、FM-Aシャーシなどでもフロント提灯が使いやすくなってきます。

今回はFM-Aシャーシ用として、「直カーボン」を3枚使用。

組み継ぎ提灯の場合、カーボンでの加工や加工の際の難易度などは避けられません。

細かな加工や微調整が必要なので、作業の手間は覚悟しておく必要があります。

しかしビスによる固定が無い分、多少の軽量化は可能。

しっかりとした位置調整や瞬間接着剤での固定をすることで、普通の提灯とは少し違った提灯の作成が可能になってきます。

固定に黒い瞬間接着剤を使用することで、仕上がりの見た目も良くすることができます。

商品リンク:タミヤ グレードアップパーツシリーズ No.495 GP.495 HG カーボンマルチ補強プレート (1.5mm) 15495

商品リンク:ウェーブ 黒い瞬間接着剤 (高粘度タイプ)

コメント